0009-0004-2141-5966

0009-0004-2141-5966  director@geleca.pri.minag.cu

director@geleca.pri.minag.cuDiana de la Nuez Hernández2

0000-0002-2184-2034

0000-0002-2184-2034  diana@upr.edu.cu

diana@upr.edu.cu

Cooperativismo y Desarrollo, mayo-agosto 2023; 11(2), e626

Artículo original

Diseño e implementación de un sistema integrado de gestión para empresas pecuarias

Design and implementation of an integrated management system for livestock enterprises

Desenho e implementação de um sistema integrado de gestão em empresas pecuárias

Denis Sixto Rodríguez1  0009-0004-2141-5966

0009-0004-2141-5966  director@geleca.pri.minag.cu

director@geleca.pri.minag.cu

Diana de la Nuez Hernández2  0000-0002-2184-2034

0000-0002-2184-2034  diana@upr.edu.cu

diana@upr.edu.cu

1 Empresa Pecuaria Genética "Camilo Cienfuegos". Consolación del Sur, Pinar del Río, Cuba.

2 Universidad de Pinar del Río "Hermanos Saíz Montes de Oca". Facultad de

Ciencias Económicas. Centro de Estudios de Dirección, Desarrollo Local, Turismo y Cooperativismo. Pinar del Río, Cuba.

Recibido: 19/05/2023

Aprobado: 23/08/2023

RESUMEN

La industria pecuaria juega un papel fundamental en nuestra sociedad, proporcionando alimentos de origen animal y contribuyendo a la sostenibilidad económica y ambiental. Sin embargo, enfrenta desafíos significativos en el ámbito de la gestión, como la falta de integración de procesos, la carencia de herramientas tecnológicas adecuadas y la dificultad para obtener datos precisos en tiempo real. El objetivo del presente artículo es presentar un procedimiento para el diseño e implementación del Sistema Integrado de Gestión para empresas pecuarias que contribuya a una mayor eficiencia en la toma de decisiones por parte de la dirección y a la mejora de su capacidad de reacción frente a las nuevas necesidades o expectativas de las partes interesadas. Para el desarrollo de la investigación se emplearon métodos teóricos con énfasis en los enfoques sistémico y cualitativo, mientras mediante métodos empíricos, se utilizaron técnicas como el mapeo de procesos, el diagrama de flujo y las listas de verificación, entre otras. Entre los principales resultados obtenidos resalta un procedimiento que, al adoptar el enfoque basado en procesos y el ciclo Planificar-Hacer-Verificar-Actuar, permite desplegar un proyecto de intervención en la empresa objeto de estudio para la implementación del Sistema Integrado de Gestión, cuyo alcance son los sistemas de gestión de la calidad y de la inocuidad alimentaria respectivamente. Como principales conclusiones resaltan la elevación de los niveles de satisfacción de los clientes y la mejora de otros indicadores de desempeño con criterios de eficiencia y efectividad.

Palabras clave: producción de cárnicos; sistema de gestión de la calidad; sistema de gestión de la inocuidad alimentaria; sistema integrado de gestión.

ABSTRACT

The livestock industry plays a fundamental role in our society, providing food of animal origin and contributing to economic and environmental sustainability. However, it faces significant challenges in the area of management, such as the lack of integration of processes, the lack of adequate technological tools and the difficulty in obtaining accurate data in real time. The objective of this article is to present a procedure for the design and implementation of the Integrated Management System for livestock enterprises that will contribute to greater efficiency in decision making by management and to the improvement of its capacity to react to new needs or expectations of stakeholders. For the development of the research, theoretical methods were used with emphasis on the systemic and qualitative approaches, while as empirical methods, techniques such as process mapping, flow charting and checklists, among others were used. Among the main results obtained a procedure outstands, which, by adopting the process-based approach and the Plan-Do-Check-Act cycle, makes it possible to deploy an intervention project in the enterprise under study for the implementation of the Integrated Management System, which scope are the quality and food safety management systems, respectively. The main conclusions are the increase in customer satisfaction levels and the improvement of other performance indicators with efficiency and effectiveness criteria.

Keywords: meat production; quality management system; food safety management system; integrated management system.

RESUMO

O setor pecuário desempenha um papel fundamental em nossa sociedade, fornecendo alimentos de origem animal e contribuindo para a sustentabilidade econômica e ambiental. No entanto, enfrenta desafios significativos no campo da gestão, como a falta de integração dos processos, a falta de ferramentas tecnológicas adequadas e a dificuldade de obter dados precisos em tempo real. O objetivo deste artigo é elaborar um procedimento para o projeto e a implementação do Sistema de Gestão Integrada para empresas de pecuária que contribuirá para uma tomada de decisão mais eficiente por parte da gerência e para melhorar sua capacidade de reagir a novas necessidades ou expectativas das partes interessadas. Para o desenvolvimento da pesquisa, foram utilizados métodos teóricos com ênfase nas abordagens sistêmica e qualitativa, enquanto os métodos empíricos utilizaram técnicas como mapeamento de processos, fluxogramas e listas de verificação, entre outras. Os principais resultados obtidos incluem um procedimento que, ao adotar a abordagem baseada em processos e o ciclo Planejar-Fazer-Verificar-Agir, possibilita a implantação de um projeto de intervenção na empresa em estudo para a implementação do Sistema de Gestão Integrado, cujo escopo são os sistemas de gestão da qualidade e da segurança de alimentos, respectivamente. As principais conclusões são o aumento dos níveis de satisfação dos clientes e a melhoria de outros indicadores de desempenho com critérios de eficiência e eficácia.

Palavras-chave: produção de carne; sistema de gestão da qualidade; sistema de gestão da segurança alimentar; sistema de gestão integrado.

INTRODUCCIÓN

El comercio internacional de productos alimenticios en todas las esferas de la sociedad tiene una tendencia al aumento, proporcionando importantes beneficios sociales y económicos. Todo ello facilita también la propagación de enfermedades en el mundo. Dado que los hábitos de consumo de alimentos también han sufrido cambios importantes en muchos países durante las últimas décadas y, en consecuencia, se han perfeccionado nuevas técnicas de producción, preparación y distribución de alimentos (González Enríquez & García Pérez, 2022). Por consiguiente, es imprescindible un control eficaz de la higiene, a fin de evitar las consecuencias perjudiciales que se derivan de las enfermedades y de los daños provocados por los alimentos y por el deterioro de los mismos, tanto para la salud como para la economía.

Por otro lado, la cultura de la calidad implica la adopción del enfoque de la sostenibilidad. En el caso de la producción de alimentos, no es suficiente ofrecer un producto que cumpla con los requisitos de las normas de producción si se perjudica a las personas involucradas en la producción, el detrimento de condiciones ambientales o el no tener en cuenta el criterio de todas las partes interesadas, incluyendo los clientes (Castell Catalá & de la Nuez Hernández, 2021)

En ese sentido, las empresas necesitan implementar un Sistema Integrado de Gestión (SIG) que abarque los subsistemas de calidad y de inocuidad alimentaria, lo que ayudará a la organización a cumplir con los requisitos de sus clientes en cuanto al producto y garantizar la seguridad alimentaria, de forma lógica y objetiva para generar la satisfacción de los clientes (Quiceno Giraldo & Ángel Álvarez, 2014)

Desde sus inicios, el manejo de los sistemas por parte de las empresas, ha sido de forma independiente, se demuestra con el paso del tiempo duplicidad en la documentación, mayor costo y tiempo para la gestión. Por estas razones, se reconoce la necesidad de integrar estos sistemas para ser más eficiente y eficaz, siendo al mismo tiempo necesario unificar esfuerzos entre todas las partes interesadas de la organización (Sanabria Torres et al., 2020)

Un Sistema de Gestión de la Calidad es aquella "parte de un sistema de gestión relacionada con la calidad" (ISO, 2015), implica un conjunto de estándares que se interrelacionan entre sí para hacer cumplir los requisitos de calidad que una empresa requiere para satisfacer los requerimientos acordados con sus clientes a través de una mejora continua, de una manera ordenada y sistemática (Vásquez Lema & Vázquez Loaiza, 2021).

Por su parte, un Sistema de Gestión de Inocuidad Alimentaria es un enfoque sistemático para controlar los peligros dentro de la inocuidad alimentaria con el fin de garantizar que los alimentos sean seguros para el consumo. Se requiere que todas las empresas establezcan, implementen y mantengan este sistema basándose en los principios del Análisis de Peligros y de Puntos Críticos de Control (APPCC o HACCP del inglés Hazard Analysis and Critical Control Points). En el desarrollo de esta investigación, los conceptos de inocuidad de los alimentos y de calidad que se tienen en cuenta se centran en los postulados de los gurús de la calidad: Philip Crosby, William Edwards Deming, Kaoru Ishikawa, Joseph Juran y Armand Vallin Feigenbaum, autores influyentes en el tema y su gestión (Leal Rodríguez et al., 2021).

El APPCC es un sistema de inocuidad alimentaria basado en la identificación de todos los peligros potenciales en los ingredientes y los distintos procesos de producción de los alimentos (González Díaz et al., 2023). Como la introducción de peligros para la inocuidad de los alimentos puede ocurrir en cualquier punto de la cadena alimentaria, es esencial el control adecuado de cada eslabón de la misma. Así, la inocuidad de los alimentos está asegurada a través de la combinación de esfuerzos de todas las partes que participan en la cadena alimentaria (ISO, 2018).

En ese sentido, la ISO 22000 es una norma internacional sobre Sistema de Gestión de Inocuidad Alimentaria para la cadena de suministro, que va desde los agricultores y ganaderos, procesadores y envasado, hasta el transporte y punto de venta. Esta norma se centra en asegurar la cadena de suministro, presenta principios para los sistemas de gestión integrados y se encuentra alineada con los principios del APPCC del Codex Alimentarius1, se ha diseñado para que sea implantado en cualquier tipo de organización, de forma independiente del tipo de empresa, del tamaño, el sector y la ubicación geográfica que tenga (ISO, 2018).

La manera de garantizar que los alimentos no causen daño a los consumidores es contando con sistemas de gestión de inocuidad de los alimentos, incorporados en los procesos de la cadena alimentaria. Todo actor de la cadena alimentaria debe tener "un sistema de higiene de los alimentos", que como lo establece el Codex Alimentarius, incluye programas de prerrequisitos complementados con medidas de control en los Puntos de Control Crítico, según corresponda, que, en su conjunto, garantizan que los alimentos sean inocuos y aptos para su uso previsto (OPS, 2020).

Por su parte, las normas de la serie ISO 9000 son los estándares de uso más amplio para el aseguramiento de la calidad en el sector de alimentos, por lo que la tendencia actual es conjugar el potencial de la ISO 9000 con el sistema APPCC en virtud de que ambos cuentan con fundamento en una decisión política de la organización, involucran a todo el personal de la empresa, tienen un enfoque claramente estructurado y requieren especificar con claridad los aspectos claves en los procesos para conseguir cada uno su propósito.

A pesar de que aún no se han elaborado normas que establezcan los requisitos para un sistema integrado de gestión, vale la pena destacar que con la integración se logra una mejor planificación, dirección y control de todas las actividades de la organización. Además, se consigue una posición más competitiva en el mercado, al ofrecer productos con requisitos recogidos en varias normas internacionales, así se garantiza mayor confiabilidad por parte de los clientes.

En el año 2008, en Cuba, se introduce la norma NC PAS 99:2008, una guía que provee a los consultores que asesoran a las organizaciones, de orientaciones para la implementación de un sistema integrado de gestión que abarque la calidad, el medioambiente y la seguridad y salud en el trabajo. La referida guía tiene su basamento en los requisitos específicos de las normativas de los sistemas de gestión y en los requisitos comunes para estos sistemas como marco para la integración

La NC PAS 99:2008, como toda norma, plantea el qué hacer sin aportar herramientas ni técnicas para evaluar todos los aspectos anteriores. Esta debe ser tarea de las organizaciones que decidan su implantación, lo cual hace que no aparezca de forma explícita la fase de diagnóstico.

De igual forma, existe una tendencia mayor hacia la integración del sistema de gestión ambiental con base a la NC ISO 14001:2015 y el Sistema de Gestión de la calidad, según la NC ISO 9001:2015, aunque esta se ha extendido hacia la integración del Sistema de Seguridad y Salud en el Trabajo con referencia a la NC 45001:2018 y el Sistema de Control Interno basado en la Resolución 60/2011 de la Contraloría General de la República (Gómez et al., 2018).

En el caso de las empresas productoras de alimentos, resulta obligatorio garantizar la salud de los clientes que consumen sus productos. Para ello, se ha establecido la NC 136:2017 que plantea los requisitos de un Sistema de Análisis de Peligros y de Puntos Críticos de Control. El sistema de APPCC constituye un acercamiento científico y sistemático, aplicado en la industria de alimentos para la identificación de peligros específicos relacionados con el consumo y la seguridad alimentaria. Como parte del sistema, se diseñan programas que incluyen la entrada de materias primas y materiales, producción en proceso y terminada (Sung-Won et al., 2019).

Por ello, se coincide con varias fuentes (Consejo de Estado, 2020; ONN, 2017; Sung-Won et al., 2019) en que es importante implementar este sistema a lo largo de toda la cadena alimentaria, puesto que propicia el control y disminución de los riesgos inherentes de determinados alimentos o procedimientos de elaboración, ya que la sensibilidad microbiológica y los potenciales contaminantes físicos y químicos de algunos productos hacen que cualquier desvío tenga efectos negativos sobre la salud de los consumidores.

La Empresa Pecuaria Genética "Camilo Cienfuegos", a pesar de iniciar los primeros pasos en el diseño de información documentada relativa a su sistema de gestión de la calidad en primer lugar, y a su sistema de gestión de la inocuidad alimentaria, no ha conseguido la certificación de ninguno de ellos por separado, con base en las últimas versiones de las normas cubanas (NC) ISO 9001:2015 y NC 136:2017, por lo que se encuentra ante el desafío actual de encontrar alternativas posibles para garantizar la seguridad y la inocuidad de sus producciones aumentando, a la vez, la productividad y la calidad mediante una gestión integrada.

El concebir hasta el momento la gestión de los sistemas empresariales de manera independiente no le ha permitido el mejor control de los procesos y, por consiguiente, ha afectado el incremento de su competitividad, puesto que se ha visto deteriorada la imagen proyectada tanto a nivel externo como interno.

Se define como objetivo general: presentar un procedimiento para el diseño e implementación del Sistema Integrado de Gestión en la Empresa Pecuaria Genética "Camilo Cienfuegos" que contribuya a una mayor eficiencia en la toma de decisiones por parte de la dirección y a la mejora de su capacidad de reacción frente a las nuevas necesidades o expectativas de las partes interesadas.

MATERIALES Y MÉTODOS

Las principales necesidades de información en la presente investigación se relacionan, en primer lugar, con las regularidades identificadas en cuanto al predominio de los diferentes enfoques de la dirección para llevar a cabo la gestión de los sistemas empresariales, esto es, cuál es el enfoque que ha predominado hasta ahora en cuanto al manejo de los sistemas (integrado o no), cuál es el grado de implementación de los sistemas de gestión, cuáles las normativas disponibles para emprender un proceso de integración de los sistemas de gestión en la empresa, entre otras.

El objetivo del diagnóstico fue identificar las limitaciones que se presentan en el proceso de gestión de los sistemas empresariales, en particular los que tienen lugar en el alcance de los procesos que se desarrollan en la empacadora "El Canal", unidad de observación definida por los autores para contribuir a la solución del problema de investigación formulado.

Las fuentes de información secundarias comprenden los documentos que describen la estrategia global de la empresa hacia el 2030, informes de balance de los últimos 3 años, el expediente de empresa en perfeccionamiento, manual de la calidad, procedimientos, instrucciones de trabajo, manual de inocuidad, normas empresariales, registros internos y otra información documentada relacionada con la producción de frescos y embutidos en sentido general. En cuanto a las fuentes de información primarias, incluyen sujetos en calidad de clientes, directivos y trabajadores de la empresa, así como especialistas de la Organización Superior de Dirección Empresarial, de la Oficina Nacional de Normalización y de otras partes interesadas.

El diseño de formatos para la captación de la información incluye un cuestionario en forma de encuesta para aplicar a los clientes actuales de la empresa un cuestionario autoadministrado (encuesta) a trabajadores y una entrevista a directivos. Además, se emplean tres listas de verificación que fueron elaboradas por los autores, a partir del contenido de las normas NC ISO 9001:2015 y NC 136:2017.

Para la determinación del tamaño de la muestra en el cuestionario aplicado a trabajadores, se utilizó el programa "sample.exe", que ofrece una confiabilidad del 95 % y un margen mínimo de error permisible de 0.10. En el caso de la encuesta a clientes, se aplicó al 100 % de estos (9 entidades). De igual forma, se procedió a realizar una entrevista al 100 % de los directivos.

En el procesamiento de los datos, se combinan procedimientos automatizados con ayuda de los softwares Statistical Package for Social Sciences y MiniTab (ambos programas de computadora diseñados para ejecutar funciones estadísticas básicas y avanzadas) y la experiencia de especialistas en técnicas de investigación.

RESULTADOS Y DISCUSIÓN

A partir del análisis documental, es posible referir la siguiente información general acerca de la organización objeto de estudio: la Empresa Pecuaria Genética "Camilo Cienfuegos" integrada al Grupo Empresarial Ganadero, subordinado al Ministerio de la Agricultura se localiza en la finca "Corralitos", en el entronque de Herradura, municipio de Consolación del Sur de la provincia de Pinar del Río. La empresa cuenta con un manual de Buenas Prácticas de Manufactura, un manual higiénico-sanitario según la NC 143:2010 - Código de prácticas-Principios generales de higiene de los alimentos a los procesos que abarca el sistema de inocuidad, documentos que garantizan las Buenas Prácticas de Higiene de la organización, así mismo, dispone también de un manual de documentos complementarios que sirve de apoyo al sistema de APPCC.

La entidad también cuenta con un manual de la calidad, elaborado a partir de los requisitos de la NC ISO 9001:2015 - Sistemas de Gestión de Calidad (SGC). Requisitos, el que se apoya en la información documentada contenida en procedimientos, instrucciones de trabajo, normas de productos, normas de inspección de calidad, metodologías, registros y otra documentación relacionada con el SGC.

Por otro lado, la empresa dispone de un manual de procedimientos operativos estándares, relativos a la calidad y de un manual de inocuidad basado en el sistema de Análisis de Peligros y de Puntos Críticos de Control.

A riesgo de considerar insuficiente el resultado del análisis de la información de las fuentes secundarias, se procedió a aplicar varios instrumentos para captar información de fuentes primarias referidas a la situación actual de la empresa con respecto al grado de implementación tanto del SGC como del sistema de APPCC.

Con el objetivo de medir el índice de satisfacción del cliente por el producto que se oferta, se aplicó una encuesta (Anexo) la cual parte de una metodología, como se citó en Castell Catalá y De la Nuez Hernández (2021). Como resultado de esta encuesta aplicada a una muestra de 9 sujetos, se obtiene un valor que refleja un deterioro del índice de satisfacción como sigue: 0.60; los atributos del producto que más influyen en este resultado son precisamente: la textura, el olor y libre de partes indeseables.

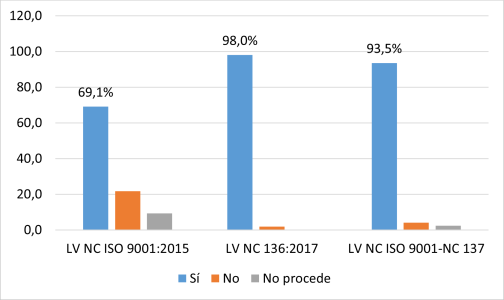

Con el objetivo de profundizar en el análisis de la situación actual relacionada con el nivel de implementación de ambos sistemas (calidad e inocuidad), se procedió a aplicar tres listas de verificación, las que fueron elaboradas teniendo en cuenta los requisitos emanados de las normas de referencia (NC ISO 9001:2015 y la NC 136:2017). En la figura 1, se muestran los resultados de la aplicación de las tres listas de verificación, expresados estos en porcentaje de cumplimiento de los requisitos de cada norma por la empresa.

Figura 1. Grado de cumplimiento de los requisitos según las listas de verificación aplicadas

Fuente: Elaborado por los autores

Al aplicar la lista de verificación según la NC ISO 9001:2015, se obtiene un 69,1 % de cumplimiento de los aspectos evaluados, mientras en la verificación según NC 136:2017, se registra un 98 % y con respecto a la lista de verificación que se aplica para auditorías de Análisis de Peligros y Puntos Críticos de Control (APPCC) y de la NC ISO 9001:2015, se registra un 93,5 % de cumplimiento.

Al concluir el diagnóstico destacan aspectos comunes como resultado de la aplicación de las técnicas de investigación empleadas para caracterizar el estado actual del proceso de gestión de los sistemas (calidad e inocuidad alimentaria) en la Empresa Pecuaria Genética "Camilo Cienfuegos", tales aspectos se relacionan con lo siguiente:

A modo de discusión, se observa como generalidad, que las fuentes bibliográficas consultadas (González Enríquez & García Pérez, 2022; OPS, 2020; Quiceno Giraldo & Ángel Álvarez, 2014; Sanabria Torres et al., 2020) emplean una metodología de diagnóstico basada en las normas de referencia. La misma permite definir, medir, analizar y controlar las brechas existentes en la organización para la implementación de un sistema integrado de gestión con alcance en los sistemas de gestión de la calidad y de la inocuidad respectivamente y durante el proceso de producción, procurando así aumentar la satisfacción del cliente, mediante la oferta de productos de calidad en el menor tiempo posible.

En las investigaciones analizadas sobre la gestión de la calidad y la gestión de la inocuidad alimentaria (González Enríquez & García Pérez, 2022), se indica que el diseño del Sistema de APPCC debe contar con todas las medidas de seguridad establecidas por el Codex Alimentarius, cuya finalidad es garantizar alimentos inocuos y de calidad a todas las personas en cualquier lugar. El enfoque central de cada una de las medidas adoptadas es eliminar o minimizar, a niveles aceptables, los puntos críticos de control para asegurar la inocuidad del producto y elevar el nivel de confianza por parte de los consumidores. Se coincide con González Enríquez y García Pérez (2022) cuando plantean que la ejecución de Buenas Prácticas de Manufactura es fundamental para la construcción de sistemas de gestión de la inocuidad como el Análisis de Peligros y Puntos Críticos de Control.

De igual manera, se concuerda, además, con González Enríquez y García Pérez (2022), en que ambos sistemas (calidad e inocuidad) son perfectamente integrables ya que tienen como elemento común que basan su estructura en el ciclo de Deming PHVA (Planificar, Hacer, Verificar y Actuar), donde se planifican las actividades del proceso de diseño, se ejecutan las actividades planificadas para diseñar e implantar el sistema propuesto, se revisa y mide la eficacia del sistema implantado y, por último, se toman medidas para mejorar o eliminar las deficiencias detectadas en las acciones de revisión y seguimiento, cumpliendo así con las fases del ciclo.

Para contribuir a la solución del problema identificado asociado a la integración de sistemas de gestión empresarial se propone un procedimiento para el diseño e implementación del SIG, basado en el ciclo de mejora continua o ciclo de Deming, lo cual facilita el cumplimiento del objetivo formulado, al integrar las recomendaciones que emanan de las Normas Cubanas NC PAS 99:2008 y los requisitos establecidos en los estándares NC ISO 9001:2015 - Sistemas de Gestión de la Calidad y en la NC 136:2017 - Sistema de Análisis de Peligros y de Puntos Críticos de Control y directrices para su aplicación.

Procedimiento para el diseño e implementación del Sistema Integrado de Gestión en empresas pecuarias

El objetivo del procedimiento que se propone es establecer una forma especificada para lograr la integración, a partir de una secuencia de pasos que de manera armónica relacionen los requisitos de cada sistema de gestión con los de la NC ISO 9001:2015, adoptando el enfoque basado en procesos como columna vertebral y organizador de la actividad de gestión. Esto contribuye a reducir o eliminar la visión que predomina en cuanto a su gestión por separado y está enfocado a que todos los sistemas sean manejados como un todo a partir de los requisitos comunes, sin perder sus especificidades.

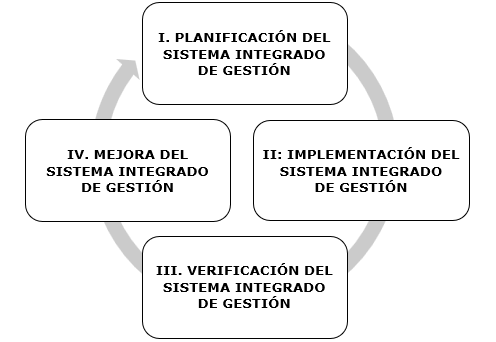

Se describe a continuación, la propuesta de procedimiento para diseñar e implementar el SIG de los sistemas de gestión implementados (Calidad e Inocuidad) a partir de cumplir, de manera única, con todos los requisitos declarados como comunes. Este está estructurado en cuatro fases, en correspondencia con el ciclo Planificar-Hacer-Verificar-Actuar, recomendado para todos los sistemas de gestión.

El proceso de diseño e implementación del SIG en empresas pecuarias comprende cuatro fases (Figura 2).

Figura 2. Secuencia del proceso para diseñar e implementar el Sistema Integrado de

Gestión en empresas pecuarias

Fuente: Elaborado por los autores

A continuación, se describe el contenido de cada una de las fases para llevar a cabo el proceso relativo a la integración de los sistemas de gestión seleccionados por la empresa.

Fase I (Planificar): Planificación del sistema integrado de gestión

El objetivo de esta fase es organizar el proceso de diseño e implementación del SIG mediante la elaboración de un cronograma de trabajo, teniendo en cuenta el resultado del diagnóstico, el grado de integración actual y las acciones necesarias para relacionar armónicamente los elementos establecidos en los requisitos que establecen las normas certificables (NC ISO 9001:2015 y NC 136:2017). Se elabora un plan de integración que incluye las actividades que se deben llevar a cabo para lograr el objetivo trazado; el mismo debe contener la duración estimada de cada una de ellas, fecha de inicio, responsable y fecha de terminación, los recursos a utilizar y cortes parciales de evaluación para verificar el avance de dichas actividades.

Fase II (Hacer): Implementación del sistema integrado de gestión

Esta fase tiene como objetivo la implantación de la información documentada que se elabora. Se conforma la estructura documental del SIG que incluye el Manual de Gestión Empresarial, política integrada, fichas de procesos, procedimientos, registros, instrucciones; se ratifican o reformulan la misión, visión, objetivos estratégicos, estructura organizativa, mapa de procesos y otra información relativa al SIG que requiera las normas de aplicación o se considere por la empresa; la documentación es única para todos los sistemas y están disponibles procedimientos y registros específicos para cada norma en cuestión. Se identifican además los riesgos, se establecen los niveles de responsabilidad y autoridad, las exclusiones de los requisitos de la NC ISO 9001:2015, como es preciso en el caso de la empresa, todo lo cual es objeto de revisión y aprobación por la alta dirección y posteriormente comunicado a los trabajadores para su conocimiento e implicación en el desempeño de las actividades del sistema. En esta etapa se materializan los resultados esperados, es donde realmente se debe lograr el cambio, por tanto, los responsables de procesos desempeñan un papel fundamental en la gestión del cambio del comportamiento organizacional, de la cultura y en el reforzamiento de los valores del colectivo.

Fase III (Verificar): Verificación del sistema integrado de gestión

El propósito de esta fase es evaluar la efectividad del sistema al definir las modificaciones necesarias a realizar según la información, documentación relativa al SIG, según los resultados obtenidos en los controles realizados. En todos los consejos de dirección, se incluye un punto del orden del día relacionado con la marcha de la implementación del SIG en la empresa.

Fase IV (Actuar): Mejora del sistema integrado de gestión

El resultado de esta fase es garantizar la mejora del sistema al poner en práctica las acciones correctivas para alcanzar los resultados planificados y actualizar la documentación, procurando erradicar las causas de no conformidades detectadas durante auditorías o revisiones al sistema.

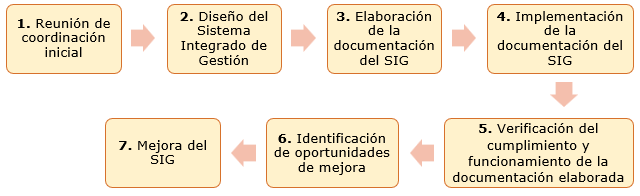

La puesta en marcha del proceso de diseño e implementación del SIG en empresas pecuarias se sustenta en el siguiente procedimiento que comprende los siguientes pasos (Figura 3):

Figura 3. Flujo de acontecimientos para desarrollar el procedimiento

Fuente: Elaborado por los autores

A continuación se describe el contenido de cada uno de los pasos:

Paso 1: Reunión de coordinación inicial

Objetivo: aprobar la implementación del SIG puesto que se trata de un proyecto que necesita de una importante dotación de recursos, tanto humanos, como financieros y técnicos.

Responsables: alta dirección de la empresa (consejo de dirección en pleno) y consultores, si la empresa lo estima conveniente.

Actividades:

Herramientas a emplear: dinámica de grupos, gráfico de Gantt, matrices de relaciones.

Paso 2: Diseño del Sistema Integrado de Gestión

Objetivo: Definir la estructura del SIG.

Responsable: Equipo SIG.

Actividades:

La documentación del SIG se estructura en tres niveles de acuerdo con su importancia y rango y debe incluir los documentos necesarios para responder a los requisitos.

Primer nivel: manuales: a nivel de macro procesos se elaborará el Manual del Sistema Integrado de Gestión y a nivel de proceso, los manuales de estos en los que proceda.

Segundo nivel: procedimientos para cada proceso y perfiles del puesto de trabajo.

Tercer nivel: otros documentos (registros).

La documentación se ordena de la siguiente forma:

En relación con la información documentada necesaria a mantener por la empresa dependerá de (ISO, 2018):

En cualquier caso, la empresa deberá proporcionar evidencia siempre de los siguientes tipos de información documentada: Política integrada, Objetivos integrados, Manual del SIG, Procedimientos, Flujos de trabajo automatizados, Instrucciones de trabajo, Formularios, Documentos conservados (p. ej. registros)

Herramientas a emplear: reuniones, mapeo de procesos, diagramas de flujo.

Paso 3: Elaboración de la documentación del sistema integrado de gestión

Objetivo: documentar la información relativa al SIG.

Responsable: coordinador del proyecto y equipo SIG.

Actividades:

El manual es elaborado teniendo como base la NC ISO 9001:2015 para el SGC y abarcando en sus procesos los requisitos de la NC 136:2017. Se actualizan las carpetas de los procesos, se revisa cada carpeta, actualizando los aspectos de nueva inclusión, exclusión o modificación que se consideren y referenciándose ambas normas obteniéndose como resultado la descripción de cada proceso que abarca su misión, alcance, objetivos, clientes, interrelaciones, actividades y secuencia de actividades a través de flujogramas, los recursos humanos, financieros, materiales, documentales e informáticos necesarios, responsable del proceso, determinación de requisitos de seguimiento y medición, determinación de los indicadores de desempeño y de los métodos de medición de la eficacia. Para la actualización de las fichas, es necesario tener en cuenta los siguientes aspectos:

Para ello se socializa la documentación entre cada miembro del consejo de dirección para tener en cuenta sus consideraciones y sugerencias. Se presenta toda la documentación completa al consejo de dirección para aprobarla, lo que se evidencia a partir de los acuerdos tomados y por resolución del director general.

Herramientas a emplear: dinámica de grupos, mapeo de procesos, diagramas de flujo.

Paso 4: Implantación de la documentación del SIG

Objetivo: elaborar un plan para la implementación del SIG por el mismo equipo encargado del diagnóstico, con una mayor implicación de la alta dirección. Este plan debe incluir detalles del programa a seguir, así como los recursos a asignar.

Responsable: Coordinador del proyecto SIG y responsables de los procesos definidos.

Actividades:

Herramientas a emplear: dinámica de grupos, mapeo de procesos, diagramas de flujo, listas de verificación.

Paso 5: Verificación del cumplimiento y funcionamiento de la documentación diseñada

Objetivo: validar la eficacia del SIG.

Responsable: coordinador del proyecto y equipo SIG.

Actividades:

Herramientas a emplear: dinámica de grupos, encuesta, matrices de relaciones.

Paso 6: Identificación de las oportunidades de mejora

Objetivo: determinar las oportunidades de mejora del SIG a partir de las no conformidades detectadas en el paso anterior y de acciones realizadas por personal externo.

Responsable: coordinador del proyecto y equipo SIG.

Actividades:

Herramientas a emplear: ciclo de mejora continua o ciclo de Deming, benchmarking, tormenta de ideas, diagrama de causa-efecto, listas de verificación.

Paso 7: Mejora del SIG

Objetivo: validar el procedimiento de diseño e implementación del SIG.

Responsable: coordinador del proyecto y equipo SIG.

Actividades:

La dirección tiene en cuenta como entradas para el proceso de mejora continua los resultados de las auditorías al SIG, las revisiones por la dirección, desempeño de los procesos y productos, medición de la satisfacción de los clientes.

Se planifican y ejecutan revisiones al SIG por la dirección trimestralmente para asegurarse de la conveniencia, adecuación y eficacia continuas del mismo, se ponen en práctica las oportunidades de mejora continua como requisito indispensable de todo proceso, la necesidad de adecuar el sistema a los cambios que se presenten, así como los recursos que se requieran para ello.

El sistema de validación del procedimiento abarca tres criterios:

1. Medición de la efectividad (Resultados): a través de este criterio se evalúa el grado de cumplimiento de los objetivos alcanzados en cuanto a la cantidad de resultados obtenidos, su forma general es la siguiente:

Efectividad: Cantidad servida o producción real / cantidad que se debió servir o producir

Algunos ejemplos pueden ser:

Además, pueden ser considerados los siguientes:

2. Medición de la eficiencia (uso o aprovechamiento de recursos): se refiere al aprovechamiento que se hace de los recursos utilizados en el diseño e implementación del SIG. La noción de eficiencia mejor lograda es aquella que va ligada al incremento del valor creado, del valor agregado. Aquella mediante la cual se mantiene y mejora la cantidad y calidad de los productos, manteniendo y/o disminuyendo la cantidad de insumos requeridos. Esto implica que, para ser eficiente, el principal foco de atención de la dirección de la empresa a nivel operativo en cualquier unidad funcional debe concentrarse en la eliminación de desperdicios, tanto los visibles como los ocultos, cualquiera sea la fuente de estos. Para definir indicadores en función de lograr la eficiencia en el uso de recursos, lo cual podría significar una manera de cuantificar el desperdicio, se tendrá en cuenta:

Los R.U.I. son las cantidades de insumos (ya sean maquinarias o equipos, materiales, espacio, energía, horas hombre, etc.) que se necesitan dada una capacidad del proceso y sistema o unidad, para producir una unidad de producto o servicio.

La forma del R.U.I. es como sigue:

R.U.I. = (Cantidad de insumo utilizado) / (cantidad de productos)

Algunos ejemplos de R.U.I. son como sigue:

De materiales:

(Ton. o lotes o unidades de material X) / (Ton. lotes o unidad de producto)

De maquinaria:

(Horas máquina) / (Ton. o litros producidos) = (Hojas de computadora) / Reporte

De mano de obra:

(Horas hombre) / (Ton. o unidades producidas) = (Horas mecanógrafa) / Informe

Los R.U.I. son una expresión del uso de recursos de los cuales no se puede prescindir ya que son los que se utilizan para presupuestar y programar la cantidad de recursos que se necesitan en un período determinado, o el costo a incurrir, al multiplicar estos por la cantidad de productos programados a producir y por los precios de los insumos respectivos.

Cantidad de insumo necesario = R.U.I.x cantidad de productos

Costo del insumo = R.U.I.x cantidad producto x precio insumo

De esta manera, los R.U.I. son también la forma más utilizada para comparar entre empresas la eficiencia particular con que se aprovechan los insumos y para administrar en los más altos niveles de inversión, innovación en equipos, nuevas tecnologías o desarrollo de las actuales.

A nivel departamental convendrá hacer las gráficas de corrida de los principales R.U.I. (aquellos que inciden más en la estructura de costos de la unidad) e identificar los niveles de referencia tales como el histórico, el estándar, diseño o teórico, con la finalidad de hacer un análisis más riguroso de las oportunidades de mejora.

3. Medición de la eficacia (Impacto en la satisfacción del cliente): mediante este criterio se valorará el impacto de lo que se hace, del producto que se planifica, tanto en cantidad como en calidad, aquel producto que logrará satisfacer al cliente o impactar en el mercado. Se medirá a través de:

Herramientas a emplear: ciclo de mejora continua o ciclo de Deming, gráficos de control, encuesta (Anexo).

Integrar sistemas de gestión es un proceso que requiere de esfuerzo y dedicación, pero que permite, a la empresa que lo implanta, mejorar altamente su competitividad, al aumentar el rendimiento y la imagen corporativa, gracias al mayor control que aporta sobre la organización.

Para la integración de sus sistemas de gestión resulta básico tener un amplio conocimiento de la organización. Igualmente es necesario que los sistemas ya implementados tengan una sólida estructura.

Según el enfoque seguido en esta investigación, se puede plantear que en la empresa prevalece la independencia entre los diversos sistemas de gestión (Sistema de Gestión de la Calidad con base en la NC ISO 9001:2015 y Sistema de Análisis de Peligros y de Puntos Críticos de Control según NC 136:2017) lo que ocasiona dificultades y duplicidades de esfuerzo.

El procedimiento propuesto conduce a la disminución de los costos a la hora de realizar auditorías de certificación, pues se condensa el número de carácter interno de estas, mejora el mantenimiento del sistema al usar un enfoque homogéneo en la gestión de varios estándares, mejora la toma de decisión de la alta dirección al tener esta una mayor comprensión de los sistemas, al tiempo que se requiere un menor esfuerzo para integrar nuevos sistemas.

REFERENCIAS BIBLIOGRÁFICAS

Castell Catalá, A., & de la Nuez Hernández, D. (2021). Diagnóstico del subsistema calidad en la Unidad Básica de Producción Cooperativa «Julián Alemán». Cooperativismo y Desarrollo, 9(2), 689-711. https://coodes.upr.edu.cu/index.php/coodes/article/view/424

Consejo de Estado. (2020). Decreto-Ley Inocuidad alimentaria (Decreto-Ley No. 9). Gaceta Oficial de la República de Cuba, Edición Ordinaria No. 76. https://www.gacetaoficial.gob.cu/es/decreto-ley-9-de-2020-de-consejo-de-estado

Gómez, R. C., Estabil Chalupa, G., Villar Morejón, M. J., & Negrín Sosa, E. (2018). Relevancia de los sistemas integrados de gestión en las entidades petroleras cubanas. COFIN Habana, 12(1), 241-255. https://revistas.uh.cu/cofinhab/article/view/975

González Díaz, Y., Fernández Aliaga, L., Montes de Oca Abella, O., & Leyva Isaac, C. A. (2023). Análisis de peligros y puntos de control críticos en la UEB Central Azucarero Cristino Naranjo. Tecnología Química, 43(1), 42-58. http://scielo.sld.cu/scielo.php?script=sci_abstract&pid=S2224-61852023000100042&lng=es&nrm=iso&tlng=es

González Enríquez, L. R., & García Pérez, E. (2022). Implementación de un sistema de gestión de calidad e inocuidad alimentaria en una comercializadora de alimentos. Conciencia Tecnológica, (63). https://www.redalyc.org/articulo.oa?id=94472192002

ISO. (2015). Sistemas de gestión de la calidad-Fundamentos y vocabulario (ISO 9000). Organización Internacional de Normalización. https://www.iso.org/obp/ui/#iso:std:iso:9000:ed-4:v1:es

ISO. (2018). Sistemas de gestión de la inocuidad de los alimentos-Requisitos para cualquier organización en la cadena alimentaria (ISO 22000). Organización Internacional de Normalización. https://www.iso.org/obp/ui#iso:std:iso:22000:ed-2:v2:es

Leal Rodríguez, L., González González, A., & Reyes Cañedo, M. (2021). Modelo para la mejora de la calidad alineando las tecnologías de la información y el negocio. COFIN Habana, 15(2). https://revistas.uh.cu/cofinhab/article/view/643

ONN. (2008). Especificación de requisitos comunes del sistema de gestión como marco para la integración (NC PAS 99). Oficina Nacional de Normalización. https://ftp.isdi.co.cu/Biblioteca/BIBLIOTECA%20UNIVERSITARIA%20DEL%20ISDI/COLECCION%20DIGITAL%20DE%20NORMAS%20CUBANAS/2008/NC%20PAS%2099%20%20a2008%2026p%20okm.pdf

ONN. (2017). Sistema de Análisis de Peligros y de Puntos Críticos de Control (APPCC/HACCP) y Directrices para su aplicación (NC 136). Oficina Nacional de Normalización. https://ftp.isdi.co.cu/Biblioteca/BIBLIOTECA%20UNIVERSITARIA%20DEL%20ISDI/COLECCION%20DIGITAL%20DE%20NORMAS%20CUBANAS/2007/NC%20136%20%20a2007%20%2017p%20alt.pdf

OPS. (2020). «Reglas de Oro» de la OMS para la preparación higiénica de los alimentos. Organización Panamericana de la Salud. https://www.paho.org/es/emergencias-salud/reglas-oro-oms-para-preparacion-higienica-alimentos

Quiceno Giraldo, L. F., & Ángel Álvarez, B. E. (2014). Diagnóstico del estado de implementación de un sistema integrado de gestión en las unidades productivas asociadas a los Cedezo de la ciudad de Medellín. Revista Ingeniería Industrial UPB, 3(3), 31-41. https://repository.upb.edu.co/handle/20.500.11912/6537

Sanabria Torres, L. M., Casas Henao, A. del P., Roca Martínez, J. J., Varela Alonso, C. T., Guarín Montenegro, G. F., Rodríguez Rojas, Y. L., Gil Cárdenas, L. M., Roa Hayden, O. C., López Cabrera, C. P., Velásquez Ortiz, V. H., Rodríguez González, L. Y., & Peña Guarín, G. (2020). Investigación en Sistemas de Gestión. Avances y retos de la gestión integral. Universidad Santo Tomás. https://repository.usta.edu.co/handle/11634/23177

Sung-Won, J., Seok-Hyun, C., Seung-Hee, B., Kong, H. S., & Nam, I. (2019). A study on the improvement of HACCP evaluation items in small-scale meat packaging plant. Korea Journal of Organic Agriculture, 27(4), 437-452. https://eurekamag.com/research/070/470/070470207.php

Vásquez Lema, M. R., & Vázquez Loaiza, J. P. (2021). Liderazgo bajo el enfoque de calidad de los estándares ISO 9000. Revista Boliviana de Administración, 3(2), 75-94. https://doi.org/10.33996/reba.v3i2.7

Notas

1 Expresión latina que significa “Código Alimentario”; es un órgano internacional creado por la Organización de las Naciones Unidas para la Agricultura y la Alimentación y la Organización Mundial de la Salud, para la elaboración de normas, códigos de prácticas, directrices y recomendaciones sobre inocuidad de los alimentos, y cuya finalidad es la protección de la salud de los consumidores, y el aseguramiento de prácticas justas en el comercio de alimentos.

Conflicto de intereses

Los autores declaran no tener conflictos de intereses.

Contribución de los autores

Denis Sixto Rodríguez y Diana de la Nuez Hernández diseñaron el estudio, analizaron los datos y elaboraron el borrador.

Denis Sixto Rodríguez estuvo implicado en la recogida, el análisis e interpretación de los datos.

Ambos autores revisaron la redacción del manuscrito y aprueban la versión finalmente remitida.

ANEXOS

Encuesta para medir el índice de satisfacción del cliente

Estimado cliente:

Por favor, responda la siguiente encuesta según su percepción sobre su grado de satisfacción por el producto que le ofertamos.

Le agradecemos de antemano por su colaboración.

Cliente: (9 sujetos) |

Producto: cárnicos frescos |

||||

Fecha de evaluación: Diciembre de 2021 |

|||||

PESO |

ATRIBUTO |

GRADO DE SATISFACCIÓN |

VALORES PARCIALES |

||

P1 20% |

Color |

Deficiente |

Bueno |

Excelente |

20 x 2.5 = 50 |

P2 25% |

Olor |

Deficiente |

Bueno |

Excelente |

25 x 2.5 = 62.5 |

P3 10% |

PH |

Deficiente |

Bueno |

Excelente |

10 x 2.5 = 25 |

P4 20% |

Textura |

Deficiente |

Buena |

Excelente |

20 x 2.5 = 100 |

P5 25% |

Libre de partes indeseables |

Deficiente |

Bueno |

Excelente |

25 x 2.5 = 62.5 |

TOTAL 100% |

TOTAL GENERAL (TG) |

||||

|

|||||